桃源深处有人家云璃水镜彩蛋触发攻略

有部分酷爱

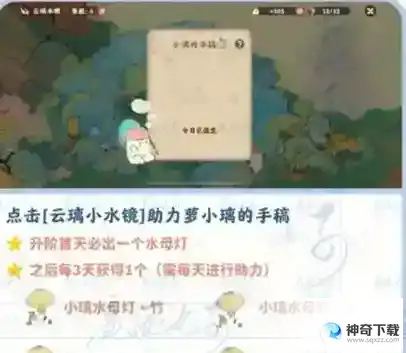

1.桃源深处有人家云璃水镜获得2阶云璃水镜后,点击建筑进行互动。

2.2阶开启云璃小水镜,首次助力萝小璃的手稿可直接获得水母灯。

3.之后每3天获得1个,需每天进行助力。

熔炼车间彩蛋

S15排位赛详解

车厂指定变更

本赛季排位赛赞助车厂由雷诺重工变更为特洛伊工业

车厂指定赛道调整

S15排位赛指定赛道为星星火车站、沉睡森林、TY-零号试验场、马达加斯加、TY-熔炼车间、英伦古堡、沁园春、故园归醉、冰火之都、因特拉肯;

新增车神专属徽章

车神的专属标志——车神徽章登场!S15赛季开始,每个赛季车手们首次登上车神段位时,会获得一枚车神徽章;该徽章将在个人空间中进行展示,会随着个人登上车神段位的赛季数提升而升阶,是你驰骋赛场纵横排位的最好证明!

新增晋级失败补偿机制

当车手段位处于钻石段位以下时,若晋级赛失败了,则下一次晋级赛中的第一局负场不计入晋级赛成绩计算中;

例如:黄金Ⅰ晋级铂金Ⅴ,需要五局二胜;第一次晋级赛失败后,再次晋级时,第一场单局的负场不会被记录为一负。

新增跨赛季段位继承规则

若车手们连续多个赛季(超过2个赛季)未参与排位赛,后续回到排位赛中,将会继承最后参与的赛季后重置两次的段位,不会继续降低;

例如:某车手S11赛季最高段位达到车神;S12、S13、S14赛季未参与,S15赛季回到排位赛中,在原来的段位继承规则下,该车手S11赛季车神段位-S12赛季钻石Ⅱ-S13赛季铂金Ⅰ-S14赛季铂金Ⅲ-S15赛季铂金Ⅴ;

新的跨赛季段位继承机制生效后,该车手S15赛季的段位将会以S11赛季后重置两次的段位(即S13赛季的段位)为准,即S15赛季段位定为铂金Ⅰ,而非铂金Ⅴ。

新赛道加入排位赛

赛道雷霆军港、利维坦激流将于3月6日8:00后加入排位赛个人竞速和组队竞速模式星耀及以上段位;

雷霆军港

利维坦激流

单晶硅有几大车间组成

铸造实习报告范文一:

在近二个月的时间内熟悉了铸造工艺、生产组织和生产管理。深入了解常用铸造合金、熔炼设备和熔炼处理工艺。熟悉主要铸造设备的结构、特征和工作原理。对典型零件的铸造工艺有了初步了解,进一步体会到包括铸造工艺及设计要求,在生产中起着重要的作用。制造企业的动作管理是以产品为中心展开的,主要控制对象是生产进度,产品质量和生产成本。 我就这三个问题其中一点——产品的生产进度,来进行讨论。

下面是这段时间内,我所见到的和所学到的。

车间主要情况

车间设计整体比较协调,不管是安生标识的提示,还是人和(叉)车行走的路线及铸件的传输都比较人化和科学化。车间布置,以便使铸件、型砂、砂芯等的传输,型砂传至制芯车间、造型车间以及旧砂的回收利用均是有皮带传输;铸件由成型到落砂、抛丸、清理等工序均由链传动;砂芯的成型及烘铸件造型车间由链传动。而铁水由熔炼到浇注则由叉车转运。 铸造厂目前有三个车间,大件车间和中件车间及熔炼车间,两个车间分了四个工部,砂处理工部、制芯工部、造型工部、清理工部。熔炼车间有25T、80T的工频炉。主要设备有德国KW造型线,西班牙制芯机、瑞士抛丸机和瑞士机械手。大、中件车间主要采用静压气冲紧实方法实现造型,合箱、浇注、冷却等一系列铸造工序的自动化生产。现阶段生产的主要零件有:机体、缸盖、齿室、飞等灰铁铸件。

砂处理工部

落砂及旧砂的回收利用在回收过程中需经磁选、筛选后进行冷却。冷却过程中测水分和温度教困难。从而不能控制加水量。砂中水分过高回阻碍机器的正常运转。所以冷却设备的选择极其重要。一般采用振动沸腾冷却床。旧砂经过冷却装置振动冷却,得到的冷砂随带输至调匀处调匀。调匀后进行混砂,混砂装置为转子式混砂机。转子混砂机主要是以转子转动为主,底盘转动较慢。旧砂经一系列处理后便可输入造型机再利用。

砂处理过程中常出现的问题有:

1、 砂子能不稳定,废品率高。应砂中的添加物含量。

2、 砂中含泥量高、掉砂、塌箱、出现冲砂缺陷。应增加新砂含量。

3、紧实率不合格,综合能不高,应调节砂中水分。

制芯工部

制芯机分为热芯盒芯机和冷芯盒芯机.

热芯盒制芯机首先芯盒在一工位通过砂筒填砂,通过高压油压力将其在水平导轨上推至

二、三工位处进行烘干。

取芯时由撑杆滑动带出。其中上芯盒温度约为240-260摄氏度,砂压力约0.55-.065Mpa,砂时间约为4-5秒,固化时间为150-160秒。

用制芯机时应注意覆膜砂和芯盒制芯工序存在的问题有:

1、砂芯表面疏松,多由于铸件内腔粘砂和多肉,应调整排气塞或减少砂压力。

2、砂芯表面过烧。主要原因是砂芯强度低,铸件内腔容易粘砂,应设备及模具状况。

3、砂芯不满,导致砂芯废品率高,应清理嘴,调整砂压力。

冷芯盒主要用树脂砂,化剂。固化剂主要采用的是,冷芯盒制芯机因其工艺作简单,现已被大量采用。但由于其硬化集有毒有害人体健康,污染空气,排气时应进行处理。冷芯盒中制芯材料不需加热,其成型原理较简单。由制芯工部做好的芯子通过上涂料,烘干,,刮磨等工序放入存放区以待使用。

造型工部

1、KW造型线工艺流程

提箱→推箱→清箱→造型(上下箱分别交替造型)→翻箱→刮砂→转运→

上箱: 翻箱 清理浮砂 铣冒口

合箱:卡紧→浇注→冷却→捅箱

下箱: 脱模剂→涂封箱膏→下泥芯

砂箱: 分箱→ 清扫

铸件: 落砂→清理

2、部分工作机原理

造型机

造型机用于制造砂型的铸造设备,它的主要功能是;填砂、将松散的型砂填入吵箱中,紧实型砂。

合箱机

合箱机工作原理:机械手动作提起上箱在水平运到下箱线上方,定位,再从推杆作用下稳定地合在下箱上,

通过定位销上下合箱完成后,上下箱一起随轨道离开合箱处,送至浇注机处进行浇注。 浇注机

浇包中的液体在压力的作用下向浇注槽溢出,浇入铸型。浇注温度在1400摄氏度左右。育剂为硅铁合金。

浇注时常出现的问题有:

1、铸件质量波动大,应设备是否运转正常。

2、铸件粘砂出现缩孔、缩松,主要是出炉温度过高,应严格控制出炉温度。

3、铸件出现冷隔、气孔、缩松等主要原因是铁水出炉温度过低,没有充分烫包,应严格控制铁水出炉温度以充分烫包。

捅箱机

砂箱随输送带送到落砂位置时,在推杆作用下推入捅箱机定位,此时捅头在推杆作用下将型砂及铸件捅落到落砂机中进一步落砂。

空箱被另外送出清理。

抛丸清理机

抛丸机是利用高速旋转的叶将弹丸抛向铸件,弹丸的冲击打落铸件表面的粘砂和氧化皮。

抛丸机能同时对铸件进行落砂、除芯和清理。

熔炼车间

冲天炉、中、工频感应电炉。

冲天炉和中、工频感应电炉,铁水质量高,大多数厂普遍采用。

中频炉电流是逆变的,工频炉电流不逆变。主要区别是中频炉需要一个逆变过程变化电流频率,而工频炉电流不逆变。

简述中频炉原理

中频炉是一种逆变电源,它先把三相交流电整流(用晶闸管)变成单相直流电,由逆变桥逆变成一种0——150HZ可调整的脉冲交流电,送入感应器线圈使炉体的铁水产生涡流产生热量,从而达到升温的目的。

熔炼车间属于比较危险及关键车间,但只要我们首先消除自己心里的恐惧,严格按照设备作规程和正确保养,发现异常、立即停机、上报车间、分析原因、查清责任,确保安全以及确保工艺达到要求,我们就有信心把它做的更好不是吗 总之,铸造行业是一个连贯式的生产模式,一个工部出了问题,就影响整个车间的进展,虽然我们的实习已经结束,但是我们的学习仍在继续。

虽然与自己所学专业有一定的差距, 可是在江铃所学的一切不只知识还有做人的道理, 和他们相处的也很好,他们教会了我很多以前所不知道的太多东西,真是一段愉快的实习生活.说真的,刚开始感觉三周真的很漫长,可时光匆匆,三周转眼间就飞逝了,现在回想这三周的蓝领之行,我尝到了:酸——严格的上下班和工作制度;累——手持锉刀不停地锉呀锉;辣——高速切削的精彩表演;更多的甜——亲手制作精美的工件。

通过这次实习我们了解了现代机械制造工业的生产方式和工艺过程。熟悉工程材料主要成形方法和主要机械加工方法及其所用主要设备的工作原理和典型结构、工夹量具的使用以及安全作技术。了解机械制造工艺知识和新工艺、新技术、新设备在机械制造中的应用。 在工程材料主要成形加工方法和主要机械加工方法上,具有初步的作技能。在了解、熟悉和掌握一定的工程基知识和作技能过程中,培养、提高和加强了我们的工程实践能力、创新意识和创新能力

单晶硅有八大车间组成,包括熔炼车间、拉伸车间、切割车间、研磨车间、清洗车间、晶圆制备车间、晶圆测试车间和包装车间。

1、熔炼车间:将硅粉末通过高温熔融为单晶硅棒。

2、拉伸车间:将熔融的单晶硅棒拉伸成长条状的单晶硅。

3、切割车间:将拉伸出的单晶硅切割成合适的大小,以便后续的硅片加工。

4、研磨车间:对切割出的硅片进行打磨和去除杂质,以提高硅片的质量。

5、清洗车间:对硅片进行清洗,以去除表面附着物和杂质,保证硅片的纯度。

6、晶圆制备车间:对清洗后的硅片进行切割和抛光,制作成直径为200mm或300mm的晶圆。

7、晶圆测试车间:对制备好的晶圆进行表面平整度、厚度、杂质含量和电能等测试和。

8、包装车间:对测试合格的晶圆进行包装和标识,并送往下游的光伏电池生产线进行加工。

以上的内容即是

相关文章